Несмотря на то, что высокочастотная сварка оребренных труб превосходит методы инкрустации и пайки по качеству продукции и автоматизации производства, она по-прежнему имеет множество недостатков в эффективности теплообмена и предотвращении накопления золы из-за таких факторов, как трудности сварки корней оребренных труб и образование складок в корнях.

Оребренная трубка представляет собой элемент теплообменника. Для повышения эффективности теплопередачи поверхность теплообменной трубки обычно увеличивают путем добавления ребер, что увеличивает внешнюю (или внутреннюю) площадь поверхности теплообменной трубки и, таким образом, позволяет достичь цели повышения эффективности теплопередачи.

В качестве теплообменного элемента оребренные трубки длительное время работают в условиях высоких температур дымовых газов, например, в теплообменниках котлов с оребренными трубками в агрессивной среде, при высоких температурах и давлении, а также в коррозионной атмосфере, что требует от оребренных трубок высоких эксплуатационных характеристик.

1) Антикоррозионная защита

2), Износостойкий

3), более низкое контактное сопротивление

4), Более высокая стабильность

5) Способность предотвращать накопление пыли

Преимущества спиральных ребер из нержавеющей стали, сваренных лазером.

1. Благодаря использованию технологии импульсной лазерной сварки сварка по всему периметру детали выполняется одновременно, а степень свариваемости трубной детали достигает 100%.

2. Лазерная сварка — это металлургическое соединение, прочность сварного шва трубной доски может достигать более 600 МПа.

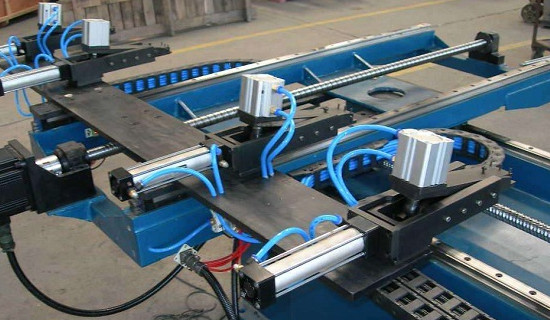

3. В лазерном сварочном аппарате используется сервоприводная система передачи, точность передачи которой достигает уровня Kumi.

4. При лазерной сварке труб с оребрением расстояние между элементами может составлять ≤ 2,5 мм, площадь теплоотвода увеличивается почти на 50% по сравнению с трубами, сваренными высокочастотным методом (расстояние между элементами ≥ 4,5 мм), уменьшается расход материалов на единицу площади, что позволяет значительно снизить объем теплообменника.

Дата публикации: 30 сентября 2022 г.