Компания SMAC предлагает полные комплекты оборудования для линий покраски распылением, порошковой окраски, электрофореза, анодирования, предварительной обработки, очистки, сушки и отверждения, транспортировки, а также очистки отходящих газов и сточных вод. Продукция SMAC широко используется в таких отраслях, как автомобилестроение, мотоциклетная и велосипедная промышленность, производство IT-продуктов, 3C-продукции, бытовой техники, мебели, посуды, декоративных строительных материалов и строительной техники.

После выхода заготовки из печи для полимеризации она поступает в систему быстрого охлаждения для проведения термообработки.

Электрофоретическое нанесение покрытия включает в себя приложение внешнего электрического поля для диспергирования ионизированных частиц краски, взвешенных в воде, что позволяет им покрывать поверхность заготовки и образовывать защитный слой. Этот процесс имеет ряд преимуществ:

Равномерное покрытие: покрытие наносится равномерно по всей поверхности.

Прочная адгезия: краска хорошо держится на заготовке.

Минимальные потери краски: Отходы лакокрасочного материала минимальны, что приводит к высокой степени его использования.

Низкие производственные затраты: Общие производственные издержки снижаются.

Разбавление на водной основе: Краску можно разбавлять водой, что исключает опасность возгорания и повышает безопасность в процессе производства.

Эти особенности делают электрофоретическое покрытие популярным выбором в различных отраслях промышленности.

Ультрафильтрационная (УФ) установка в основном состоит из мембранных модулей, насосов, трубопроводов и контрольно-измерительных приборов, собранных вместе. Для обеспечения нормальной работы ультрафильтрационной установки она, как правило, оснащается системами фильтрации и очистки. Основная цель — продление срока службы лакокрасочного раствора, улучшение качества покрытия и обеспечение необходимого количества ультрафильтрата для нормальной работы оборудования.

Система ультрафильтрации выполнена по принципу прямой циркуляции: электрофоретическая краска подается с помощью подающего насоса в предварительный фильтр системы ультрафильтрации для предварительной обработки в течение 25 мкс. После этого краска поступает в основной блок системы ультрафильтрации, где происходит разделение жидкости с помощью мембранного модуля. Концентрированная краска, отделенная системой ультрафильтрации, возвращается в электрофоретический резервуар по трубопроводу для концентрированной краски, а ультрафильтрат хранится в накопительном резервуаре. Затем ультрафильтрат из накопительного резервуара перекачивается к месту использования с помощью перекачивающего насоса.

Термопакет - для запекания и вяления

Термопакет используется в процессе запекания и отверждения покрытий, особенно в таких отраслях, как автомобилестроение и производство. Вот краткий обзор:

1. Функция: Нагревательный мешок обеспечивает контролируемый нагрев обрабатываемых деталей, способствуя отверждению краски или других покрытий. Это гарантирует надлежащее сцепление покрытия и достижение желаемой твердости и долговечности.

2. Конструкция: Термопакеты обычно изготавливаются из термостойких материалов и предназначены для равномерного распределения тепла по поверхности обрабатываемых деталей.

3. Контроль температуры: Зачастую они оснащены встроенными системами контроля температуры для поддержания необходимой температуры отверждения, что обеспечивает стабильные результаты.

4. Эффективность: Использование термосумки позволяет снизить энергопотребление по сравнению с традиционными печами, поскольку она концентрирует тепло непосредственно на обрабатываемых деталях.

5. Применение: Широко используется в процессах порошковой окраски, электрофоретической покраски и других областях, где требуется долговечное покрытие.

Этот метод повышает качество готовой продукции, обеспечивая при этом эффективное использование ресурсов.

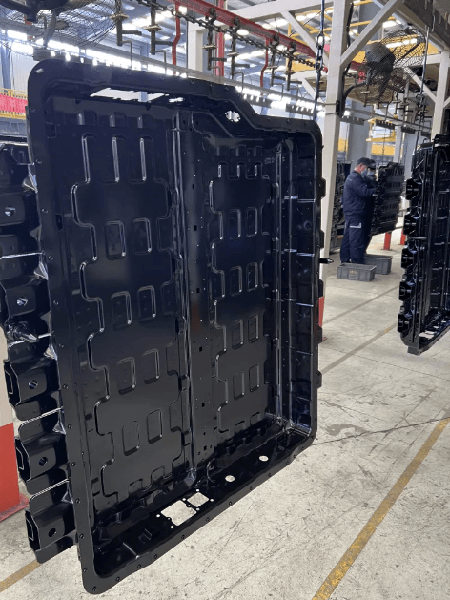

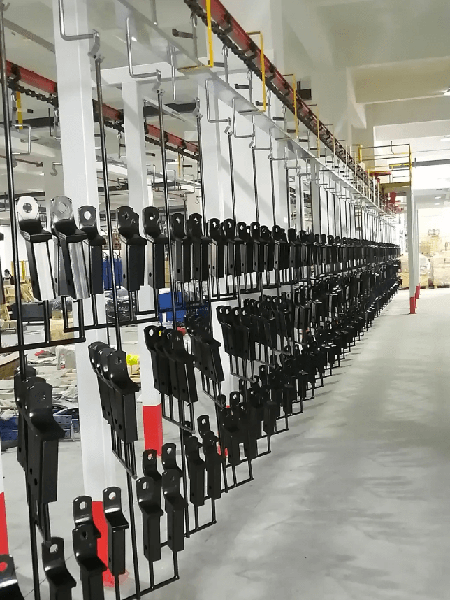

Система транспортировки

Подвесная конвейерная система состоит из нескольких ключевых компонентов, включая приводной механизм, натяжное устройство с грузами, цепи, прямые и изогнутые направляющие, телескопические направляющие, инспекционные направляющие, системы смазки, опоры, несущие подвесы, системы электрического управления и устройства защиты от перегрузки. Ее основные функции заключаются в следующем:

1. Принцип работы: При вращении двигателя он приводит в движение направляющие через редуктор, который, в свою очередь, приводит в движение всю подвесную конвейерную цепь. Заготовки подвешиваются к конвейеру с помощью различных типов подвесов, что облегчает их перемещение и эксплуатацию.

2. Индивидуальная настройка: компоновка конвейерной линии определяется конкретными условиями работы и технологическим процессом производства, что позволяет эффективно удовлетворять производственные требования.

3. Функциональность цепи: Цепь служит тяговым элементом конвейера. На цепи установлена автоматическая система смазки, обеспечивающая точное поступление смазки ко всем подвижным соединениям.

4. Подвесы: Подвесы поддерживают цепь и несут нагрузку от перемещаемых по рельсам объектов. Их конструкция определяется формой заготовок и конкретными технологическими требованиями. Крюки на подвесах проходят соответствующую термообработку, чтобы обеспечить их долговечность без растрескивания или деформации.

Данная конвейерная система повышает эффективность и надежность работы в различных промышленных областях.

Дата публикации: 25 июля 2025 г.